0769-8219-8759

0769-8219-8759

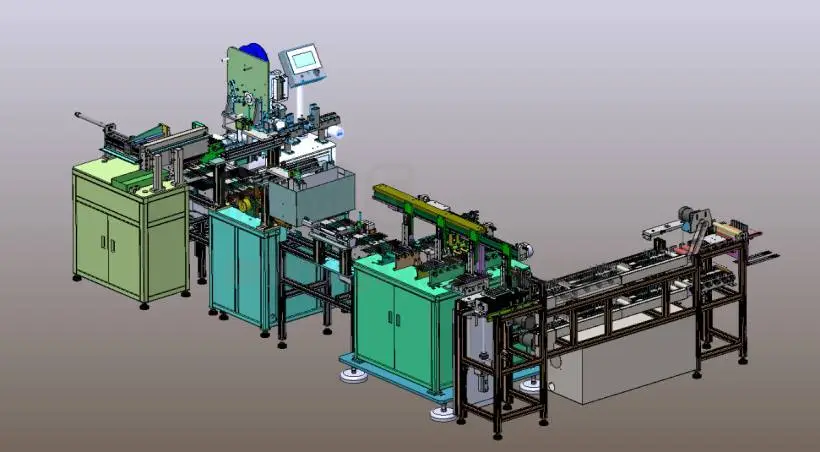

订制适合自己企业的全自动装配生产线需要综合考虑多个因素。需要确保装配生产线的设备和技术能够满足企业的生产要求和产品特性。这包括考虑生产线的装配速度、工艺流程、自动化程度等方面,以保证生产效率和产品质量。还需要考虑生产线的灵活性和可扩展性。随着企业的发展和市场需求的变化,生产线可能需要随时进行调整和扩展。因此,生产线的设计应考虑到未来的发展空间,以便能够灵活适应变化的需求。还需考虑生产线的成本效益。选择适合自己企业的装配生产线不仅要考虑设备本身的价格,还需综合考虑设备的使用寿命、维护成本、能耗等因素,以确保生产线的长期运营效益。同时,在订制过程中,合理规划人员培训和技术支持等方面,以保证生产线的顺利运行和维护。综上所述,订制全自动装配生产线需要全面思考企业的特定需求、技术条件、成本效益等因素,以定制一个既能满足生产要求又能适应未来发展的生产线。

要订制适合自己企业的全自动装配生产线,首先需要进行指标分析与需求评估。以下是一些建议的观点。

1. 产能需求评估:评估未来一段时间内企业对产品的需求量及增长趋势,以确定装配线的产能需求。还要考虑订单周期、交货期等因素。

2. 工艺流程分析:分析企业现有工艺流程,确定各个工序的顺序、制程时间和所需员工数量,以此为基础设计装配线的布局和流程。

耀世娱乐3. 自动化程度评估:评估当前工艺流程中各个环节的人工操作程度及局限性。通常来说,人工操作容易产生误差和增加成本,因此适当提高自动化程度可以提高生产效率和质量。

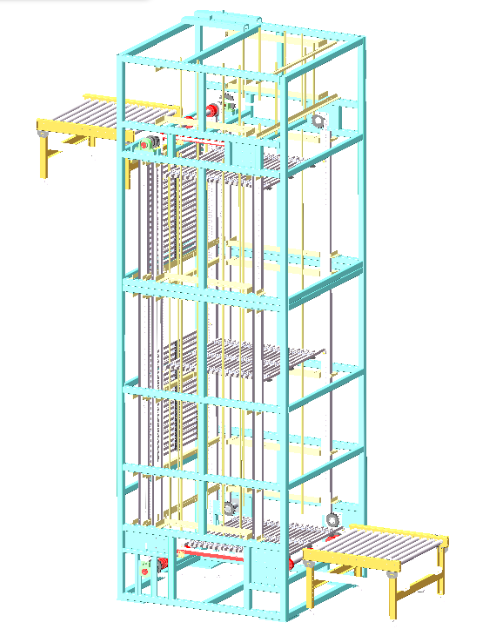

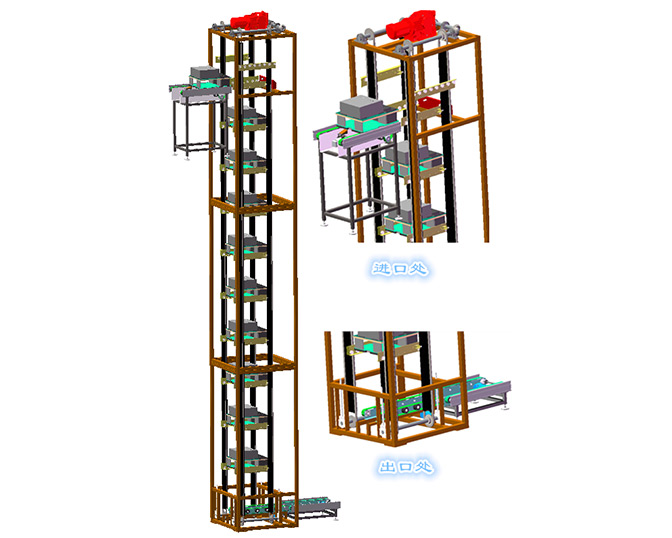

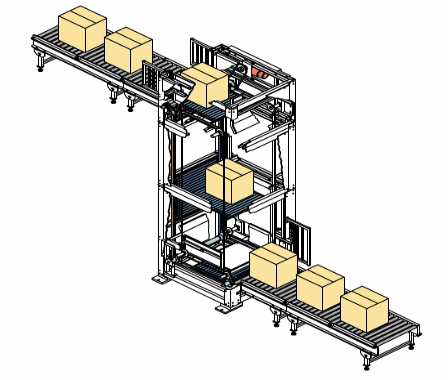

4. 设备选型与性能要求:根据需求评估结果选择适合的装配设备。考虑设备功能、精度、速度、可靠性和适应性等性能要求,以确保设备能满足企业的生产需求。

5. 系统协调性评估:评估装配线中各个子系统的协调性与兼容性,确保整个装配线可以无缝衔接工作,并减少因系统不兼容产生的故障和停机时间。

耀世娱乐6. 数据分析与监控系统评估:考虑装配线上各个环节数据的采集、分析和监控需求,以便实时掌握生产线的运行状态、质量状况和效率,并及时进行调整和优化。

指标分析与需求评估是定制适合自己企业的全自动装配生产线的重要基础。由于技术和市场变化迅速,建议定期进行评估和调整,以确保企业装配线始终满足生产需求。

在订制适合自己企业的全自动装配生产线时,设备采购与供应商选择是一个至关重要的环节。需要进行充分的市场调研和设备比较,了解各类设备的性能、功能以及适用范围。根据企业的实际需求和生产规模,确定不同的设备需求,如需要自动化控制能力强的机器人、高效的传送带等等。为确保生产线整体顺利运行,采购的设备应具备可靠性、稳定性和高效性。在供应商选择方面,应选取有关联经验丰富的供应商,了解其技术实力、服务质量和售后支持能力。合作时可以考虑签署长期合同,确保设备及时维修和升级,以保证生产线的顺利运行。最重要的是与供应商建立良好的合作关系,共同探索新的技术和方法,实现共赢发展。同时要保持与市场变化和技术创新的同步,并及时更新设备和供应商选择策略。

耀世娱乐针对如何订制适合自己企业的全自动装配生产线的培训与操作流程规范,以下提供一些建议:

1. 培训体系建设:创建全面的培训计划,包括理论培训和操作实践。培训内容应涵盖全自动装配生产线的原理、工作流程、设备操作和维护方法等。

耀世娱乐2. 岗位职责定义:明确各个岗位的职责和要求,确保工作任务清晰,员工能够明确自己的责任范围,并能够熟练运用所需的技能进行操作。

耀世娱乐3. 操作规范制定:制定详细的操作规范,包括设备启停流程、调试和排除故障的步骤、安全操作规程等。着重强调操作步骤的标准化和规范化,提高工作效率和产品质量,降低操作错误率和安全风险。

耀世娱乐4. 管理监督机制:建立制定培训与操作流程规范的过程中,强调培训和操作的监督和反馈,包括定期开展培训评估、操作检查和绩效评估等,确保相关规范有效执行。

5. 持续改进:鼓励员工提出改进建议,建立反馈渠道。及时跟进员工的需求和意见,不断完善与优化培训与操作流程规范,保持其与企业实际需求和市场变化的适应性。

需要注意的是,随着技术不断发展,以及生产线整体结构的调整,上述建议需要基于企业的具体情况进行具体化操作,并随时掌握最新的技术动态和市场需求,以进行相应的更新调整。

订制适合企业的全自动装配生产线时,过程监控和性能优化非常重要。需要将可视化监控与数据采集系统集成到生产线设计中。这样,运营管理人员可以根据提取的数据快速识别任何现有的或可能的问题(例如,机器故障、性能降低、效率等)。需要纳入实时技术,以便为需求变化快速做出相应的调整。这可以由所有责任方通过云平台团队协作完成,使每个参与者了解生产线或特定操作的性能细节。要遵循效率和节能原则,通过性能分析,制定合适的措施,如使用自适应控制算法和自动规划预测调度,降低企业能源消耗,并确定技术缺陷、材料管理和适当的回收利用。这些措施有助于长期优化企业的全自动装配生产线,以满足富有创造性的机遇。