0769-8219-8759

0769-8219-8759

导语:

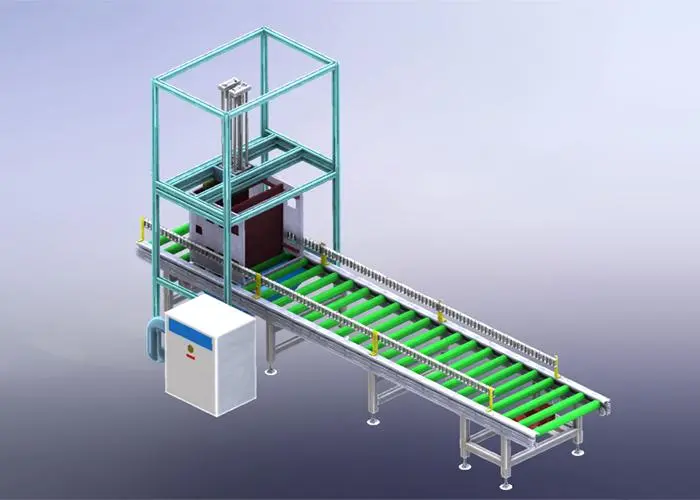

全自动装配生产线耀世娱乐是近年来工业领域的一项重要创新,它对于提高生产效率、降低费用和资源浪费都起到了极其重要的作用。要实现零误差生产却并非易事。本文将从优化工艺流程、提高设备精度、强化质量控制三个方面来分享实现零误差生产的技巧。

一、优化工艺流程

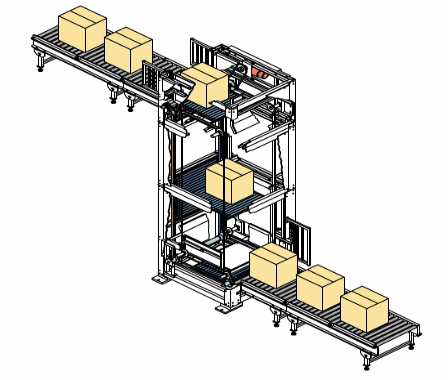

1)详细规划每个环节:在设计装配生产线时,需要对每个装配环节进行详细的规划,包括设备配置、物料输入与输出、操作规程等,确保每个环节都达到更佳效能。

耀世娱乐 2)优化流程顺序:通过剖析装配流程,重新评估各个环节的的次序与前后相关性,合理安排装配工序的顺序,更大限度地减少操作冲突和物料阻塞。

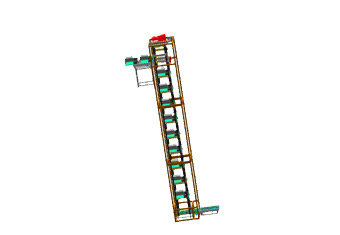

3)流程改进:采用改造传统生产流程的方法,例如流水线布局发展为U型产线,通过合理的物料传送方式提高员工的工作效率。

二、提高设备精度

耀世娱乐 1)设备校准:全自动装配生产线,依赖各种机械、电子设备的高精度操作。故而,需要定期对设备进行调整与校准,确保其稳定可靠地运行。

2)提高设备配套性:设备的配套性是保证全自动装配生产线密不可分的关键因素。设备之间的配合要紧密,各个环节协调配合,以确保产品在装配过程中的精准性。

耀世娱乐 3)注重设备的更新换代:在新设备投入之前,要及时勘察和评估新设备的性能,选择更加先进的技术设备,以使生产线始终处于科技发展的前沿。

三、强化质量控制

1)设立标准作业规程:为了保证装配生产线中每一个环节的质量,需要为每个装配步骤提供详细的作业指导和制度规范,确保每一步都符合产品质量标准。

2)引入在线检测及反馈机制:利用先进的传感器等技术手段,将各个关键检测点与中央控制系统相连,实现对每个产品在装配过程中的质量在线监测。

3)强调员工培训:为确保员工能够熟练掌握装配流程和操作规程,需要加强人员培训,提高员工的技能水平,以减少人为错误的发生。

总结:

全自动装配生产线实现零误差生产,需要优化工艺流程、提高设备精度和强化质量控制。只有在各个环节细致入微、精益求精的努力下,才能实现高效生产、零缺陷的装配目标。因此,在装配生产线建设与运营中,需要严格执行上述技巧,不断提高自身的管理水平与技术创新能力,为企业持续发展提供有力支持。