0769-8219-8759

0769-8219-8759

在现代制造业中,全自动装配生产线被广泛应用,以提高生产效率和产品质量。然而,当零部件发生变化时,如何应对这些变化成为一个重要的问题。本文将介绍一些应对零部件变化的方法,以确保全自动装配生产线的平稳运行和高效生产。

耀世娱乐在设计全自动装配生产线之前,预测和规划零部件变化是至关重要的。在生产线的设计阶段,需要对零部件的变化进行全面的分析和评估,以预测可能出现的问题和挑战。使用先进的预测技术和模拟工具,可以准确地评估不同零部件的适应性和生产线的弹性。

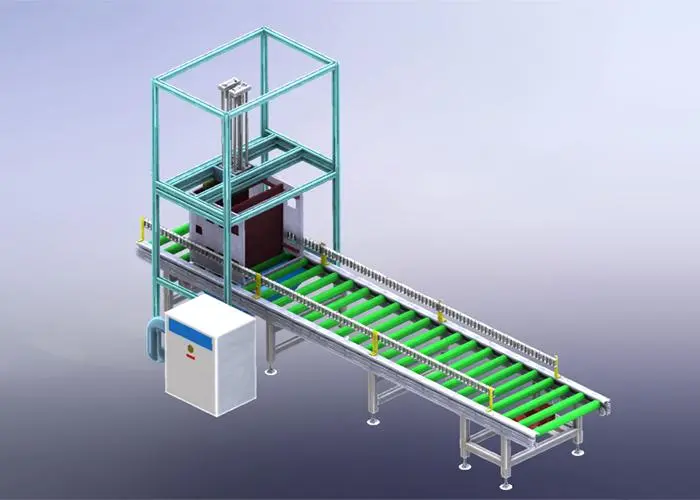

耀世娱乐为了应对零部件变化,生产线的设计和制造过程需要具备足够的灵活性。一种有效的方法是采用模块化设计,将生产线划分为多个可独立操作的模块。这样,当零部件发生变化时,只需要修改或替换受影响的模块,而不需要对整个生产线进行大规模的改动。

自动化和智能化控制是应对零部件变化的关键。通过引入传感器、机器视觉和机器学习等技术,可以实时监测和调整生产线的运行状态。当零部件变化时,智能化控制系统可以快速响应并做出相应的调整,以保证生产线的正常运行和产品的一致性。

耀世娱乐为了顺利应对零部件的变化,提供培训和技术支持是必不可少的。操作员需要接受相关的培训,了解如何在零部件变化时调整和优化生产线的运行。及时提供技术支持和问题解决方案,可以帮助操作员快速解决生产线中出现的问题,并减少停机时间。

应对零部件变化是一个不断优化和改进的过程。定期评估和分析生产线的性能,收集和分析数据,识别潜在问题和瓶颈,并采取相应的措施进行改进和优化。持续改进和优化能够提高生产线的适应性和灵活性,使其能够更好地应对零部件的变化。

全自动装配生产线的应对零部件变化的方法主要包括预测和规划、灵活的设计和制造、自动化和智能化控制、培训和技术支持以及持续改进和优化。通过合理应用这些方法,可以确保生产线在零部件变化时保持高效运行和稳定生产,为制造企业的发展提供强有力的支持。