0769-8219-8759

0769-8219-8759

导语:自动化组装流水线是一种高效的生产方式,它通过自动化设备协同工作,将产品组装过程分为多个步骤,并进行流水线作业。它可以大大提高生产效率和质量,并减少人力资源的消耗。下面将介绍自动化组装流水线的工作流程和六个关键步骤。

一、器件与材料供应

1. 系统预定所需的器件与材料,确保供应充足。可以借助物流系统,及时补充缺货。

耀世娱乐2. 对所需的器件和材料进行质量检查,排除次品,确保材料的可靠性和稳定性。

3. 将合格的器件和材料提前分发到各个工作站,确保下一步工作的顺利进行。

二、零部件加工与制造

1. 将器件和材料送入机器人加工单元,进行零部件的切削、冲裁、钻孔等加工工序。

2. 加工完成的零部件进行质量检验,筛选出不合格产品进行返工或报废。

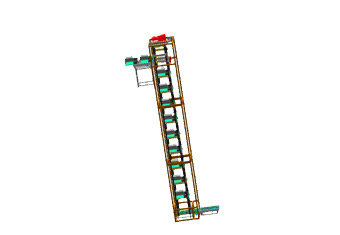

3. 合格的零部件分发到组装线前的零件传送带上,以供下一步的组装使用。

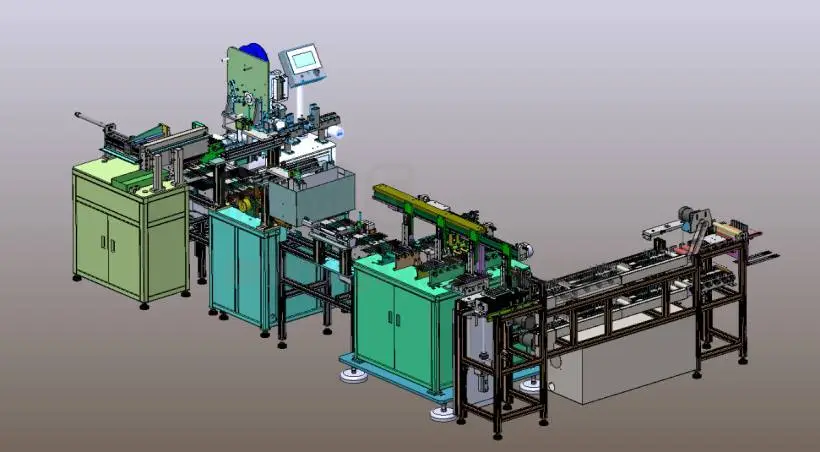

三、组装流水线

1. 零件传送带将零部件按照特定的顺序送到工位上。

耀世娱乐2. 每个工位上设有专门的自动化设备,如机械手、拧紧机等,完成特定的操作。

耀世娱乐3. 不同工位的操作按照流水线的设计顺序进行,最终产品逐步组装完成。

四、质量检验

1. 组装完成的产品被送入质量检验带,进行全面的质量检查。

2. 检查包括物理性能、外观质量等方面,确保产品符合规定的标准。

3. 如发现问题产品,及时调整自动化设备的参数,提高产品质量。

五、包装与标识

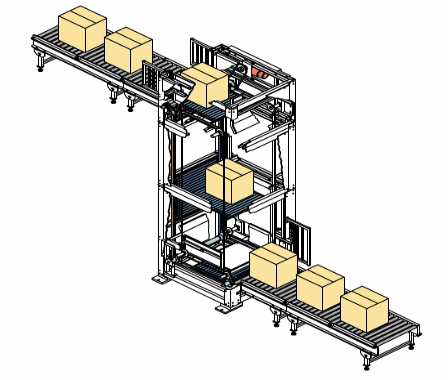

1. 完成质检合格的产品,被送入包装线进行包装。

2. 设计合适的包装形式和材料,以保护产品,并方便储存和运输。

耀世娱乐3. 同时在包装上进行标识,包括产品名称、规格、数量等信息。

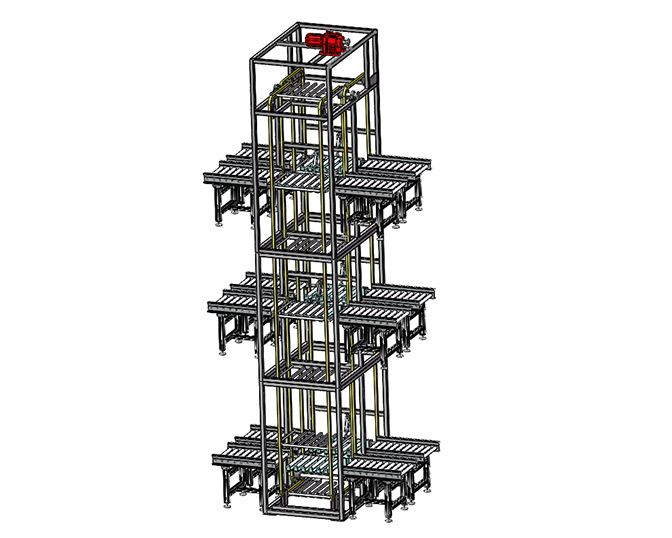

六、出厂与物流

1. 完成包装的产品存放在成品库中,等待出厂。

2. 根据订单和交货要求,安排合适的物流方式和时间,将产品送达客户。

3. 出厂后可进行售后服务的追踪与管理,提供及时的技术支持和维修。

总结:自动化组装流水线通过准备器件与材料、零部件加工与制造、组装流水线、质量检验、包装与标识、出厂与物流等六个关键步骤,实现了产品的高效组装和出厂流程。这种方式能够提高生产效率、提升产品质量,满足客户需求的同时也为企业带来更多的商业价值。