0769-8219-8759

0769-8219-8759

全自动生产线是通过一系列机器设备和自动化控制系统来实现原材料到成品的自动化生产过程。它通常包括以下几个主要的工作环节和流程。

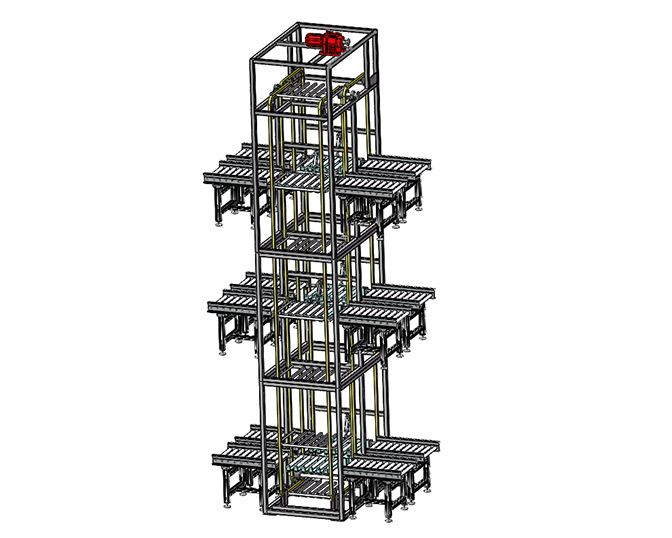

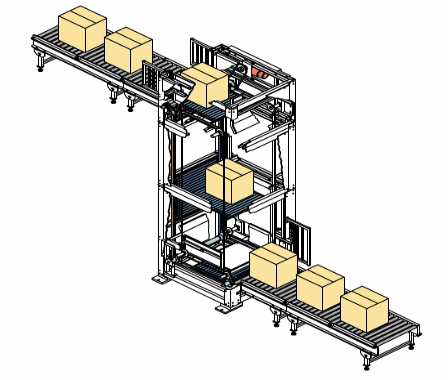

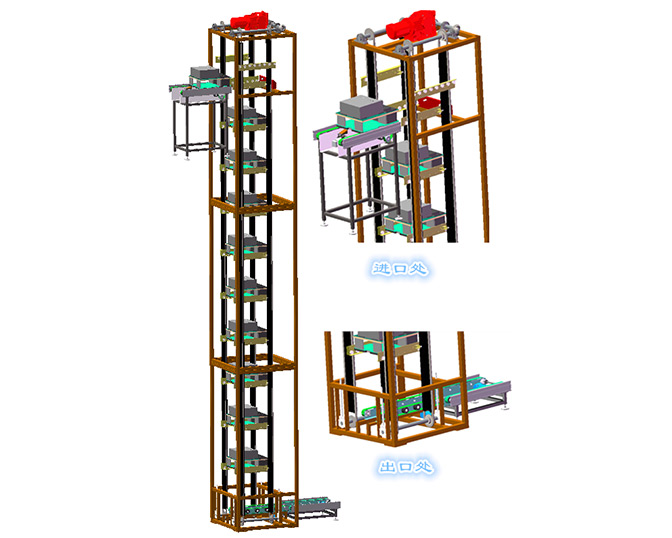

原材料的运输和存储。原材料通过输送装置被运送到指定的地点,并进行临时存储,以便后续的生产操作。

原材料的加工和处理。采用各种机器装置,原材料经过切割、研磨、混合等处理,使其符合产品设计的要求。

耀世娱乐然后,原材料的装配和组合。自动化装配设备和机械臂等将不同部件和零件进行组合和装配,在装配线上完成产品的组装过程。

耀世娱乐接下来,进行产品的质量检测。通过自动检测仪器和设备,对产品进行各种质量测试和监测,确保产品达到标准要求。

完成产品的包装和运输。自动化包装机器和输送设备将产品进行包装,并安排好运输和仓储,以便最终向市场交付。

耀世娱乐以上就是全自动生产线的基本工作流程,通过自动化的机器设备和智能化的控制系统,实现了原材料到成品的自动化生产过程,提高了生产效率和产品的一致性,降低了人工成本和错误率。

耀世娱乐在现代制造业中,通过智能化设备搬运材料是实现全自动生产线的重要一环。基于物联网及人工智能技术,高效的搬运系统可自主感知当前环境,根据设定的工作流程实现底盘和机械臂的协同作业,完成从原材料到成品的全过程。智能化设备除了具备高精度运动和控制,还能通过机器视觉、传感器等技术对工作环节进行实时监测和检测,确保在搬运环节的精度和可靠性。最近在人工智能方面的进步,可以使智能搬运系统与人机交互更加自然、安全,在概念期,人们可以设计AI机器人通过3D扫描系统了解工来源材料,模型识别认索目标物,然后根据材质和大小选择和使用合适的机器臂来移动和布局目标范围,实现高效化,目前,车间物流自动化元件等这方面的一些应用,正在逐渐吸引更多企业注目,并在发挥着不可替代的作用。

自动化装配确认机制是指在全自动生产线中进行产品装配过程中,通过各种传感器、控制系统和计算机软件等技术手段,实现对装配过程中的产品零部件的正确性和完整性进行实时监测和确认的一种机制。

通过传感器等设备对原材料进行检测与分类,确保原材料的质量和适用性,以避免使用不合格或不符合要求的材料对产品质量造成影响。

耀世娱乐对于每个装配节点,设置相应的传感器或摄像头等设备,对装配过程进行监测与扫描。例如,利用视觉传感器进行产品零件位置的检测和识别,或者利用力传感器对零件的组装过程进行监测。

然后,在装配过程中,通过实时采集传感器数据,并将数据上传到计算机控制系统中,通过与预设的装配参数进行比较和分析,确认装配的质量和完整性,在确保产品装配正确的前提下,维持生产速度的平衡,提高整体生产效率。

耀世娱乐最新的观点是使用人工智能技术来实现装配确认机制。通过深度学习算法和图像识别技术,能够进一步提高装配过程中对产品零件的识别和判断的准确性和效率。同时,结合实时数据分析和反馈调整系统,能够自动发现装配过程中的偏差和异常情况,并及时采取措施进行修复,确保产品装配的准确性和稳定性。

因此,通过自动化装配确认机制,能够实现从原材料到成品的全自动生产线,提高装配速度和准确性,降低人力成本和产品缺陷率,推动生产线的智能化和自动化发展。

耀世娱乐自动化传感器和控制系统在全自动生产线中起着重要作用,能够实现原材料到成品的高效生产过程。

在原材料的进入环节,自动化传感器能够感知材料的到来并进行识别和分类,确保原材料的准确投入。还可以通过传感器实时监测原材料的数量和质量,及时进行补货或调整生产线运行速度。

耀世娱乐在装配环节,传感器和控制系统则负责监控和控制各个工作站的运行状态。传感器可以感知零件的准确位置和方向,控制系统可根据传感器的信息进行自动配对和装配。通过编程和学习算法,系统可以自动校准和调整不同类型产品的生产要求,提高装配的精准度和效率。

同时,在生产线的质检环节,自动化传感器起到关键作用。传感器可以实时监测产品的尺寸、形状、外观和性能等多方面的指标,以确保产品质量达到标准。控制系统可根据传感器的反馈信息进行实时调整和控制,如自动剔除不合格品和调整参数,保证产品的一致性和合格率。

最新的观点和技术有助于进一步提高全自动生产线的效率和灵活性。例如,物联网技术的应用可以实现设备之间的无线连接和数据共享,实现跨设备的自动调度和远程监控。人工智能技术的进步将使控制系统能够更加智能地学习和适应不同情境,从而更加精准和灵活地控制生产线。

在未来,自动化传感器和控制系统将成为全自动生产线的核心部分,能够实现高效、准确和可持续的生产过程。通过不断引入新的技术和创新的观点,全自动装配生产线将进一步提高产能和品质,满足市场对高品质产品的需求。

在全自动生产线中,自动化检测和质量控制是关键的环节。为了保证产品的质量,我们可将检测分为物理、化学和电学几个方面,并应用各种传感器和监测系统进行数据采集和处理。通过使用机器视觉、压力传感器、温度传感器等设备,可以进行全检或局部检测,检测出不良品并及时报警。在流程控制中应用PID控制,保证不同参数的控制精度。产品质量的控制除了设备外,使用统计学的方法进行质量控制,既可以实时调整生产参数,又可以优化设备精度、有效节约生产成本。最新的观点是应用人工智能、机器学习的方法,不断升级数据分析处理方式,以提高质量的整体控制水平。