0769-8219-8759

0769-8219-8759

导语:

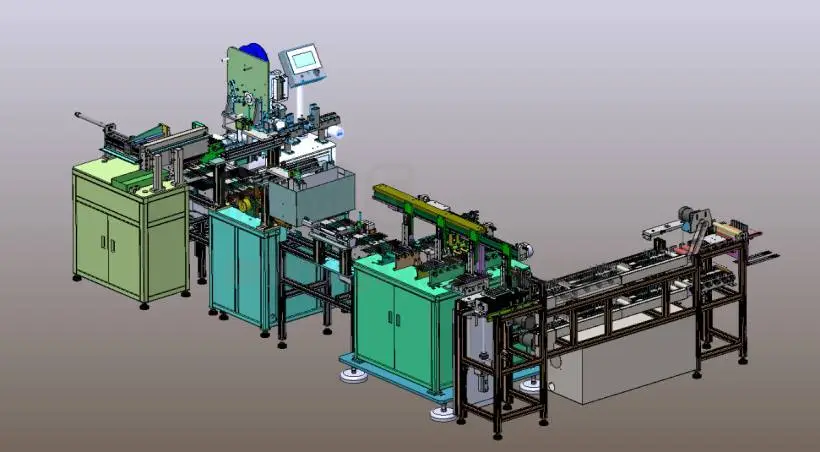

自动化装配线是提高生产效率和产品质量的关键设备之一,它能够帮助企业实现生产过程的自动化,提高生产效率。然而,设计一个高效的自动化装配线并非易事,需要考虑多个方面的因素。本文将从设备选择、工作流程设计和质量控制三个方面对自动化装配线设计进行讲解,帮助读者全面理解如何设计一个高效的自动化装配线。

一、 设备选择

(1)根据产品特性选择合适的设备。每个产品都有不同的特点和工艺流程,因此在设计自动化装配线时,首先要根据产品的特性选择合适的设备。例如,对于小型零部件的装配,可以选择高速自动化装配设备;而对于大型产品的组装,可以选择具备重载承载能力的装配机器人。

耀世娱乐(2)考虑设备的灵活性和可调试性。一台高效的自动化装配线应具备灵活性,能够适应不同产品的生产需求,并且方便进行调试和维护。因此,在选择设备时,应考虑其能否满足不同产品的装配要求,并且易于调整和维护。

耀世娱乐(3)综合考虑设备的成本与性能。设备的成本是设计自动化装配线时必须重视的因素之一,然而,仅仅考虑降低成本而忽略设备的性能可能会导致装配线效率的降低。因此,在选择设备时,应综合考虑设备的成本与性能,力求在满足需求的前提下达到更佳的经济效益。

二、 工作流程设计

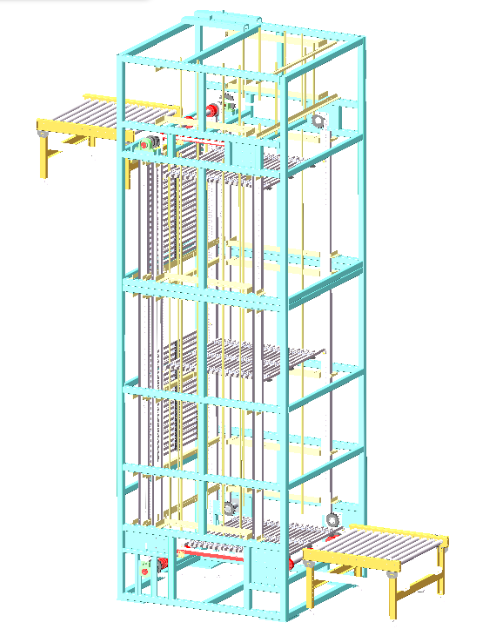

耀世娱乐(1)优化生产流程。高效的自动化装配线需要有优化的生产流程,即通过合理的生产批次划分和工作站设置,更大限度地减少物料和工件的运输距离,减少生产流程中的等待和停顿时间。通过分析产品的组成部分和组装过程,可以设计出合理的生产流程来提高装配线的效率。

耀世娱乐(2)合理规划工作站布局。工作站之间的距离和布局对于装配线的效率有着直接的影响。合理规划工作站的布局,可以减少工件的运输时间和距离,提高装配线的装配速度。另外,工作站的布置也应考虑工人的工作条件和人体工程学,以提高工作效率和减少工人的工作负担。

(3)利用优化算法进行任务调度。任务调度是自动化装配线中非常重要的一环,它决定了各个工作站的处理顺序和时间。通过利用优化算法,可以对任务进行合理的调度,减少工件在装配线上的等待时间,提高装配线的利用率。同时,也可以通过合理的任务调度,避免一些瓶颈工站的出现,保持整个装配线的高效运转。

三、 质量控制

(1)设置良品检测机制。向自动化装配线中引入良品检测机制,可以及时发现并排除装配过程中的不良品,确保所有产品都符合质量标准。可以利用传感器和相机等设备进行产品质量的在线监测,及时判定是否达到质量要求,并及时采取措施进行纠正。

耀世娱乐(2)建立良好的质量管理体系。一台高效的自动化装配线不仅仅需要考虑装配过程中的质量控制,还需要建立良好的质量管理体系。这包括制定质量标准和质量检验标准,建立完善的质量跟踪记录和品质反馈机制,以及及时调整和优化装配线的质量管理措施。

(3)持续的改进和优化。设计一个高效的自动化装配线需要持续进行改进和优化。通过分析生产过程中的问题和瓶颈,定期进行装配线的性能评估和优化改进,以不断提升装配线的效率和质量。

总结:

设计一个高效的自动化装配线需要综合考虑设备选择、工作流程设计和质量控制三个方面的因素。在设备选择方面,要考虑产品特性、设备的灵活性和可调试性以及成本与性能的综合评估;在工作流程设计方面,要优化生产流程、合理规划工作站布局,利用优化算法进行任务调度;在质量控制方面,要设置良品检测机制,建立质量管理体系,并持续进行改进和优化。通过综合考虑这些因素,并根据实际情况进行灵活调整,可以设计出一个高效的自动化装配线,提高企业的生产效率和产品质量。