0769-8219-8759

0769-8219-8759

导语:

随着科技的快速进步,全自动装配生产线正在成为许多制造企业提升产品质量和产能的一种选择。全自动装配生产线可以实现高效、的产品组装,并且相对于传统人工组装更能确保一致的产品质量。然而,在设计全自动装配生产线时需要注意一些关键的事项,以确保装配过程的顺利进行并达到预期的效果。本文将探讨全自动装配生产线设计的三大注意事项。

目录:

一、 系统可靠性的保证

1.1 确定关键组件与部件的质量与性能要求

1.2 设计合理的备件支持系统

1.3 考虑故障检测与修复的机制

二、 人-机协作的优化

耀世娱乐 2.1 合理分工与协作

耀世娱乐 2.2 建立有效的人机界面

耀世娱乐 2.3 培训与培养合适的操作员

三、 灵活性与适应性的考虑

3.1 模块化设计与可调换性

耀世娱乐 3.2 弹性生产能力的设计

3.3 智能化与自适应功能的提升

耀世娱乐一、 系统可靠性的保证

耀世娱乐在设计全自动装配生产线时,确保系统的可靠性至关重要。

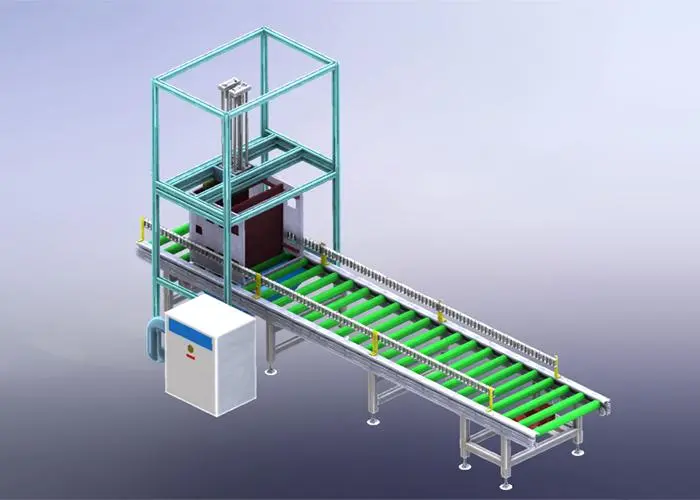

1.1 确定关键组件与部件的质量与性能要求:选用合适的配件,并确保其质量与性能要求能够满足装配线的工作需求。

1.2 设计合理的备件支持系统:预先准备备件,并建立相应的库存与更换机制,以应对可能的故障与维修需要。

1.3 考虑故障检测与修复的机制:引入故障检测设备和自动修复机制,能够及时发现和解决装配线中出现的故障问题。

二、 人-机协作的优化

耀世娱乐全自动装配生产线中的人-机协作也是一个重要的考虑因素。

耀世娱乐2.1 合理分工与协作:确定操作员的角色和任务分配,与机器的自动化部分进行合理协作,提高整体工作效率。

2.2 建立有效的人机界面:设计直观、友好的操作界面,明确各个界面的功能与操作流程,减少人员操作的误差或困惑。

2.3 培训与培养合适的操作员:通过培训和技能提升,使操作员能够熟练掌握全自动装配生产线的操作与维护技术,提高效率与质量。

三、 灵活性与适应性的考虑

全自动装配生产线应该具备灵活性与适应性,以应对市场需求的变化与产品的调整。

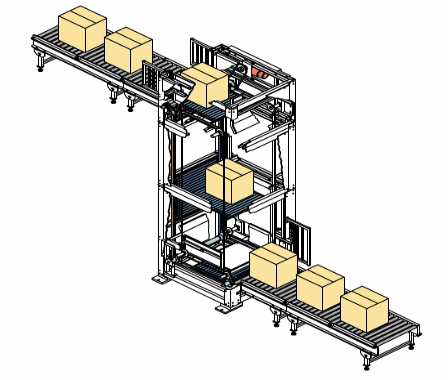

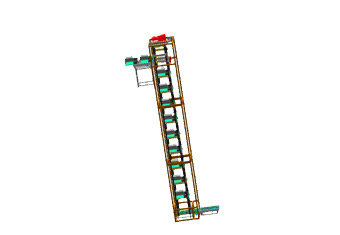

3.1 模块化设计与可调换性:将装配线的组件与工站进行模块化设计,以便根据需要进行组合及调整。

耀世娱乐3.2 弹性生产能力的设计:考虑装配线的生产能力和弹性,在保证高质量的同时实现快速的产能调整。

3.3 智能化与自适应功能的提升:引入智能化技术,使装配线能够自动感知和适应变化的工作环境,提高生产效率并提升产品的质量竞争力。

总结:

设计全自动装配生产线时需要关注系统可靠性、人-机协作和灵活性与适应性三个方面。只有保证了这三个方面,才能够进一步提升产品质量和产能,使企业在激烈的市场竞争中占据一席之地。在未来,全自动装配生产线将会变得越来越普遍,为制造业带来更多的便利和机遇。